Les problèmes critiques ont un impact sur la qualité des antigels recyclés

- Papiers Blanc

- Final Charge, Fleet Charge, Full Force

- mai 17, 2017

Les liquides de refroidissement recyclés suscitent des inquiétudes quant à leur efficacité et à la menace potentielle qu’ils représentent pour les systèmes de refroidissement des moteurs. Au fil des décennies, à mesure que les coûts des matières premières ont augmenté, les produits recyclés et verts qui ont augmenté en popularité ont été continuellement développés et créés comme une alternative plus économique et environnementale.

Dans l’industrie du transport, en raison du coût de l’éthylène glycol (EG), la principale matière première dans l’antigel rose, de nouvelles options recyclées ont été introduites sur le marché pour lutter contre les prix plus élevés. Plusieurs méthodes sont utilisées pour recycler l’antigel, y compris la filtration, l’échange d’ions, l’osmose inverse et la distillation. Toutes les méthodes tentent d’éliminer les impuretés et les produits de dégradation qui se sont accumulés au fil du temps et qui rendent le liquide de refroidissement corrosif. Cependant, de nombreux experts ont soulevé des questions et des préoccupations concernant l’efficacité de ces alternatives de liquide de refroidissement recyclé, dont plusieurs sont détaillées ci-dessous.

Toutes les méthodes recyclées disponibles ont des limites et, afin de comprendre ces limites, nous devons tenir compte des impuretés les plus courantes et de la menace qu’elles représentent pour le système de refroidissement du moteur.

Impuretés antigel recyclées

- Débris

- solides : Au fil du temps, un liquide de refroidissement usagé accumulera des débris solides provenant d'inhibiteurs de corrosion épuisés tels que le silicate et le phosphate. Ces solides sont abrasifs et raccourciront la durée de vie de la pompe à eau du système et érodent les métaux mous dans l’élément de chauffage et le radiateur.

- Additif de liquide de refroidissement supplémentaire : Des additifs de liquide de refroidissement supplémentaires (Supplemental coolant additive, SCA) sont souvent ajoutés pour remplacer les inhibiteurs usés. Au fil des ans, l’ajout continu de SCA peut entraîner des niveaux très élevés de dissolution totale de solides dissous; bien qu’il ne soit pas corrosif, le SCA épuisé s’échappera éventuellement en débris solides qui endommagent les pompes à eau, les radiateurs et les éléments de chauffage.

- Acides glycoliques et formicaux : À mesure que le liquide de refroidissement utilisé vieillit, le glycol se dégrade en acides glycolique et formicaux corrosifs. Au fur et à mesure que ces acides s’accumulent dans le liquide de refroidissement, ils attaquent et corrodent les métaux ferreux. • Teneur en chlore : À mesure que le liquide de refroidissement s’évapore et que l’eau du robinet chlorée est utilisée pour faire l’appoint, la teneur en chlore augmente et, comme l’acide glycolique et l’acide formique, elle attaque les composants du fer.

- Huiles : Les huiles (et autres matières organiques) provenant des joints d’étanchéité qui fuient peuvent contaminer le liquide de refroidissement usagé. Même de petites quantités d’huile enroberont les parois du système de refroidissement, empêchant les inhibiteurs de corrosion de faire leur travail. Bien que les tests puissent révéler une inhibition acceptable, en effet, il n’y aura aucune protection en raison de la barrière à l’huile.

Pour que le glycol soit réutilisé, chacun de ces contaminants doit être éliminé efficacement. Si ce n’est pas le cas, le liquide de refroidissement préparé à partir du fluide recyclé sera lui-même soit corrosif plutôt que de fournir une protection contre la corrosion, soit qu’il aura une durée de vie considérablement réduite avant que les contaminants n’atteignent des niveaux dangereux.

Dans quelle mesure les méthodes de recyclage sont-elles efficaces pour réduire ou éliminer ces impuretés?

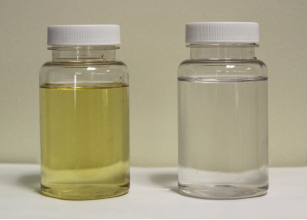

Filtration des méthodes de recyclage des antigels : Les unités de recyclage, en particulier celles qui permettent à un atelier d’entretien de recycler sur place, dépendent souvent de la filtration pour éliminer les impuretés. La filtration est le processus le moins cher, mais aussi le pire processus de recyclage. La filtration éliminera les débris solides et pourrait réduire la contamination par l’huile, mais les impuretés dissoutes passeront toujours à travers les filtres les plus fins. Ces composants corrosifs même après la filtration resteront élevés dans un liquide de refroidissement riche en matières dissoutes totales, chlorure, glycolate et formate. Les émulsions de traces d’huile peuvent également rester et cette huile sera en concurrence avec les inhibiteurs pour les surfaces du système de refroidissement, empêchant ainsi une inhibition efficace de la corrosion. Le produit final peut sembler bon après le processus, mais ne doit pas être considéré comme étant libre et exempt d’impuretés.

Échange d’ions : Les résines remplacent les ions dissous par de l’eau. Ainsi, elles peuvent réduire le chlorure, le glycolage et le formatage à des niveaux sécuritaires dans un liquide de refroidissement usagé. Cependant, les lits de résine échangeuse d’ions peuvent permettre aux solides abrasifs de passer à travers. De plus, les lits de résine échangeuse d’ions ne sont pas efficaces pour éliminer les contaminants non ioniques comme l’huile. Pour cette raison, les lits de résine échangeuse d’ions doivent être régénérés et surveillés attentivement à mesure que leur efficacité diminue avec l’utilisation. Ce processus mérite une attention particulière, car un lit de résine épuisé est encore plus contaminé que le processus de filtration ci-dessus.

Certains recycleurs utilisent un processus combiné où le liquide de refroidissement épuisé passe par une série de filtres et de résines échangeuses d’ions. La combinaison a le potentiel d’éliminer les débris solides et les matières ioniques dissoutes, mais les impuretés non ioniques dissoutes et les émulsions d’huile échapperont à l’élimination. Il est important de noter qu’aucun fabricant d’équipement d’origine (FEO) ne reconnaît ce type de liquide de refroidissement recyclé comme étant acceptable pour l’utilisation dans leurs véhicules.

Osmose inverse : Ce processus utilise la pression pour forcer le glycol et l’eau à travers une membrane, laissant des matières ioniques, des composés organiques dissous et des solides. Une véritable osmose inverse peut produire des solutions d'eau de glycol pure. Cependant, le processus n’est pas en mesure de manipuler les flux de glycol usagés contenant des huiles émulsifiées. Bien que l’huile ne pénètre pas dans la membrane, elle recouvre efficacement la membrane et ferme le processus. Le processus ne peut pas être utilisé pour fabriquer des concentrés de liquide de refroidissement, car il ne séparera pas complètement l’eau du glycol recyclé. Seuls les liquides de refroidissement prédilués peuvent être fabriqués en osmose inverse et encore une fois, même si cela ne peut être accompli que lorsque le risque de contamination de l’huile est absent.

Distillation : La distillation est le seul processus qui peut produire un concentré de liquide de refroidissement. Une méthode privilégiée puisque le processus de distillation sépare le glycol des autres composants du liquide de refroidissement utilisé. Le matériau ionique dissous ne distillera pas avec le glycol; ni les solides en suspension. Les émulsions d’huile et d’huile seront également séparées si les conditions de distillation sont étroitement surveillées et contrôlées.

Cependant, même la distillation comporte des problèmes potentiels. Certains matériaux ioniques dissous comme le chlorure, le format et le glycolate ainsi que le nitrite et le nitrate des inhibiteurs de corrosion, se distilleront si le pH du liquide de refroidissement utilisé n'est pas ajusté avant la distillation. Seules les grandes installations dotées de capacités analytiques sur place peuvent assurer que les ajustements appropriés sont effectués et que le report est évité.

En résumé, toutes les méthodes de recyclage comportent leurs problèmes. S’il était possible de sélectionner un ou plusieurs processus de recyclage pour correspondre au lot de liquide de refroidissement utilisé qui est traité, un flux de glycol purifié pourrait être obtenu avec la sélection appropriée. Cependant, les recycleurs ne disposent pas de tous ces processus à portée de main pour choisir le meilleur pour le travail. De plus, le recyclage se fait en mode lot et les impuretés varient d’un lot à l’autre. Le recycleur devra effectuer une analyse détaillée de chaque lot, puis choisir la méthode appropriée pour ce lot. Par conséquent, le recycleur est lié à la méthode choisie particulière et à ses limites inhérentes.

En raison des limites associées aux processus de recyclage disponibles, l’utilisation de liquides de refroidissement composés de glycol vierge contenant des matières premières neuves est un moyen fiable d’assurer une performance optimale du système de refroidissement. PEAK FINAL CHARGE® Liquide de refroidissement/antigel à durée de vie prolongée mondial utilise uniquement des entrées de glycol vierge pour garantir un rendement fiable, prolonger les intervalles d’entretien et réduire les coûts d’entretien.

American Society of Testing and Materials (ASTM)

La position depuis plus d’une décennie, l’ASTM a essayé de gérer les normes de génération qui s’appliquent au liquide de refroidissement recyclé. La norme régissant le liquide de refroidissement est ASTM D3306. Étant donné que les produits antigel recyclés ne peuvent généralement pas répondre à cette norme, les fabricants de véhicules voulaient, depuis des années, que les exigences de qualité de la norme soient réduites afin que leurs liquides de refroidissement puissent y répondre. Les comités de l’ASTM n’y consentaient pas, il y a donc des normes « assouplies », ASTM D6471 et D6472, pour les liquides de refroidissement recyclés.

Cependant, même si un liquide de refroidissement recyclé peut répondre aux spécifications ASTM, le problème est la façon dont ce liquide de refroidissement fonctionnera au fil du temps. Bien que ces normes comportent des tests de corrosion accélérés, il n’y a pas de normes spécifiquement corrélées à la durée de vie du liquide.