Pureza en la entrega del Líquido de escape diésel (Diesel Exhaust Fluid, DEF)

- Libros Blancos

- BlueDEF

- 11 de mayo de 2018

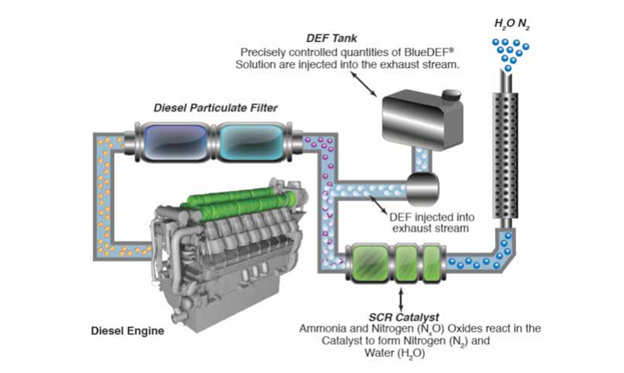

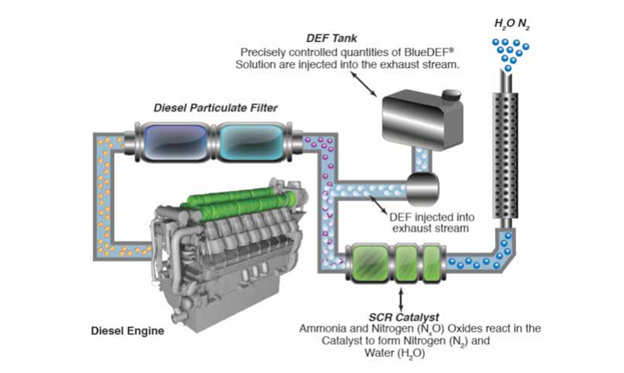

Con la introducción de los últimos límites de niveles de emisiones de la Agencia de Protección Ambiental en el 2010, los fabricantes de motores diésel recurrieron a una nueva tecnología para limpiar los óxidos de nitrógeno en el flujo de escape.

Con el nombre de reducción catalítica selectiva (selective catalytic reduction, SCR), el sistema para después del tratamiento de escape introduce amoniaco de una solución acuosa de urea de grado automotriz inyectada en el escape para limpiar el NOx en la siguiente reacción:

NH3 + NOx = N2 + H2O

Si bien el equilibrio químico no es preciso en esta simplificación, lo que está claro es que la adición de amoniaco hace que los óxidos de nitrógeno se reduzcan a nitrógeno y agua. Dado que estos son compuestos naturales en el aire que respiramos, es una forma muy elegante de limpiar el escape diésel.

Si bien la tecnología es nueva en América del Norte, es un proceso familiar en Europa en el que la SCR se ha utilizado para escapes diésel desde los requisitos de la regulación Euro 5 en el 2008.

Pero para acelerar la adopción de los vehículos diésel más limpios y eficientes en el consumo de combustible, hubo varios incentivos disponibles en Europa que impulsaron la adopción de la SCR ya en el 2006.

La tecnología de SCR en realidad se remonta a mucho antes. Se ha utilizado ampliamente en instalaciones de generación de energía eléctrica para limpiar las emisiones de chimeneas durante décadas.

La solución de emisiones

En Europa, el reactivo como solución química se denomina y vende como Ad Blue. En América del Norte, se conoce con el nombre descriptivo de fluido de escape diésel, más ampliamente conocido como DEF (Diesel Exhaust Fluid). Históricamente y debido al nombre europeo, el azul se ha asociado con la SCR y los tanques en el vehículo para DEF llevan una tapa de llenado azul. Daimler lleva esto un paso más allá y se refiere a su tecnología de SCR como BlueTEC. Del mismo modo, PEAK Commercial & Industrial, que es el productor número uno de DEF en el país, ha adoptado BlueDEF como su marca comercial.

La solución debe fabricarse a partir de un grado automotriz/medicinal de urea disuelta en agua desionizada, con la solución que contiene 32.5 % de urea y 67.5 % de agua. En el calor del flujo de escape y sobre un catalizador, la urea libera amoniaco para la reacción química anterior.

La urea es un producto ampliamente utilizado, de hecho, puede ser el compuesto químico más fabricado, ya que se utiliza en todo el mundo como fertilizante. Sin embargo, esto no debe confundirse con el grado automotriz/médico que se requiere para tener una pureza mucho más alta. Esto se garantiza produciendo la urea sintéticamente a partir de gas natural.

La composición real está incluida en la norma ISO 22241 y en América del Norte cada fluido de los fabricantes está certificado por el Instituto Estadounidense del Petróleo, por lo que el empaque para DEF debe llevar tanto el material gráfico de la Organización Internacional de Normalización (International Organization for Standardization, ISO) como el logotipo del Instituto Estadounidense del Petróleo (American Petroleum Institute, API) para verificar que se ha fabricado correctamente y en la formulación correcta.

Todo el DEF disponible comercialmente se fabrica de esta manera, ya sea en una planta principal de fabricación de urea de grado automotriz/medicinal 3, o el agua desionizada se puede agregar a la urea en una planta de distribución para ahorrar el costo de envío de agua junto con la urea.

Dado que la composición del DEF está estrictamente controlada por la norma ISO, se debe garantizar que la solución sea de la misma calidad en general. Obviamente, sería posible usar urea de grado agrícola, pero esto no cumpliría los requisitos de la ISO y el API, pero es concebible que dicho compuesto pudiera encontrar su camino a los mercados al contado. Sin embargo, lo más probable es que los problemas con el DEF puedan ser causados por la adición del agua desionizada en el punto de distribución o por estar contaminado en el sistema de distribución por procedimientos y manipulación incorrectos.

En el caso de BlueDEF, fabricado por PEAK Commercial & Industrial, se ha desarrollado un protocolo completo para eliminar el potencial de contaminación a través del proceso de transporte y distribución. No hay posibilidad de contaminación cruzada con otros productos, ya que los vagones y camiones cisterna que transportan el fluido se dedican solo al envío de urea o DEF. BlueDEF utiliza algunos transportistas comunes, pero deben seguir las estrictas especificaciones de pureza del equipo de BlueDEF. Esta especificación no permite que los transportistas comunes laven los tanques después de que se ha transportado otro producto; los remolques o vagones de camiones cisterna deben dedicarse solo al producto de DEF. De manera similar, se utiliza equipo dedicado en cualquier punto de transferencia y hay sellos resistentes a la manipulación para los contenedores.

Cada envío incluye una certificación de laboratorio de que cumple con la especificación ISO y se tiene un cuidado extraordinario en la cadena de custodia al consumidor final para garantizar que si el DEF está en jarras, tambores o contenedores de 275 o 330 galones, sea de la misma calidad garantizada. Esto también se aplicó al DEF que se entrega a granel, con camiones cisterna dedicados que transportan solo DEF haciendo las entregas.

BlueDEF se refiere a esto como un sistema de líquido cerrado y es uno de sus diferenciadores en comparación con algunos competidores. Los clientes también deben tener sistemas cerrados que tengan un sistema de acoplamiento de válvula que selle la abertura del contenedor en tambores y contenedores (IBC) que cumpla con las especificaciones de BlueDEF. Esto evitará que contaminantes como suciedad, residuos e insectos ingresen al contenedor.

BlueDEF es único en su manejo cuidadoso de su DEF, pero un cliente debe buscar el etiquetado correcto. Si compra en el mercado al contado, no hay garantía de que el DEF será de la misma pureza que el fluido que se distribuye en este sistema de líquido cerrado. Puede haber problemas con el agua utilizada para disolver la urea, o la urea en sí puede ser de calidad inferior.

Consecuencias del DEF inferior o de la escasez de suministro

El consumo de DEF es solo de alrededor del 2 % al 3 % del volumen de fluido diésel, por lo que los camiones pesados y medianos transportan solo alrededor de 25 galones o menos del fluido de escape a bordo. Más solo agregaría peso al sistema. Pero con tasas de uso tan bajas, el DEF de mala calidad puede provocar problemas con el sistema de inyección que introduce el fluido en el escape. Si el DEF está fuera de las especificaciones y no limpia el escape del camión como debería, un sensor de NOx descendente enviará un código de falla y una advertencia al conductor. Esto también sucederá si el camión se queda sin DEF porque el conductor no llenó el tanque de DEF al llenar los tanques de combustible diésel del vehículo.

Esto se puede evitar si el conductor vigila el medidor de DEF montado en el tablero y presta atención a las diversas advertencias incorporadas en el sistema de almacenamiento y suministro de DEF a bordo del vehículo.

El código de falla también encendería la luz de verificación del motor (o la luz indicadora de fallas [malfunction indicator lamp, MIL]). En casos extremos, el motor entrará en una situación de reducción de potencia en la que es posible que el camión deba ir a un concesionario para que se corrija la falla.

Según PEAK Commercial & Industrial, nunca ha habido casos en los que un camión termine en un concesionario donde la falla pueda rastrearse a BlueDEF. Estos pocos problemas que se han investigado generalmente indican una falla de algún sensor en el sistema de emisiones.

El suministro es clave

Como cada vehículo diésel posterior al 2010 requiere el DEF mejor y más consistente para funcionar correctamente, los gerentes de mantenimiento deben asegurarse de que sus suministros, ya sea en tambores, contenedores o a granel, se entreguen de manera oportuna. Hay calculadoras disponibles para predecir el tipo de solución de contenedor para el tamaño de la flota y la tasa de adopción de los vehículos con tecnología posterior al 2010. A medida que se ponen en marcha más vehículos que utilizan tecnología de SCR en la flota, debe contemplarse el aumento en el uso de DEF.

A pesar de la cuidadosa atención a los inventarios de DEF disponibles y anticipados en el futuro, los gerentes de mantenimiento informan problemas con los pedidos que no se cumplen a tiempo, lo que presenta problemas para poner los camiones en la “línea de preparación” para entrar en servicio. Por lo tanto, parte de la diligencia debida al seleccionar un proveedor es verificar el desempeño de la entrega.

Un gerente meticuloso no solo vigilará los niveles en los contenedores que se utilizan y aumentará los pedidos para mantenerse al día con los equipos, sino que también se asegurará de que los distribuidores/proveedores tengan un registro confiable sobre la entrega a tiempo. Eso, y el uso de un DEF que ha sido fabricado según la norma ISO, certificado por el API y manejado a través de un sistema de líquido cerrado, es una garantía de que los camiones se desplazarán por la carretera sin quedar varados a un lado de ella.